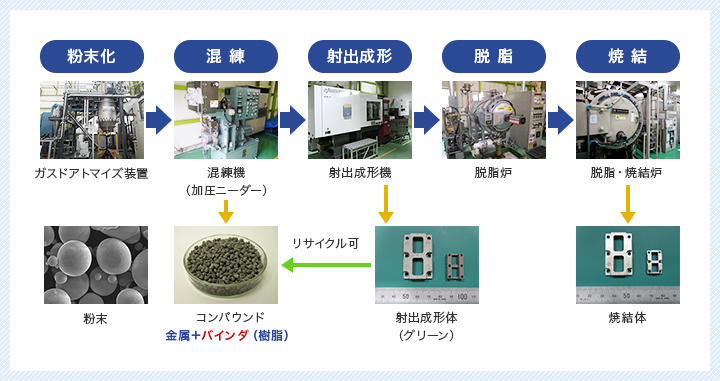

The Features of Osaka Yakin’s MIM

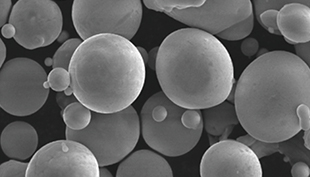

材質的にはチタンを初め、幅広い材料の粉末を製造可能であり、一般的でない材料の部品化において、粉末の開発からスタートすることが可能です。

丸棒(インゴット)を電極として誘導加熱によって直接溶解アトマイズを行うガスアトマイズ装置にて、タンディッシュに汚染されない球状粉末を製造することができます。

ガスアトマイズ装置

ガスアトマイズ装置 金属粉末

金属粉末 粉末の電子顕微鏡写真

粉末の電子顕微鏡写真

180ton射出成形機

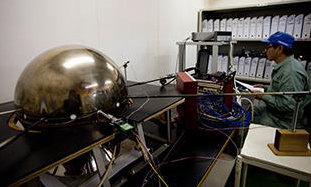

180ton射出成形機 X線CT検査装置(非破壊検査)

X線CT検査装置(非破壊検査) 熱電対検定システム:高度な温度校正

熱電対検定システム:高度な温度校正 1941年の創業以来培ってきた温度管理技術が大阪冶金興業の基盤技術であり、最大の強みです。炉の制御や温度測定に使用する熱電対は自社で検定・校正し、精度の高いものだけを使用しております。

狭い温度幅で制御しなければ緻密な焼結体を得られない材質でも量産化することができます。より幅広い材料に対応可能です。

加圧焼結の利点

・焼結体の更なる高密度化:密度100 %に近い焼結体を得ることができます。

・寸法精度向上:焼結体の密度ばらつきがないことから寸法精度の高い焼結体を得ることができます。

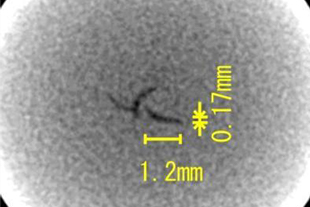

・内部欠陥レス:脱脂体に万が一内部欠陥があったとしても加圧焼結で欠陥を消滅させる

ことが可能です。大物部品のリスク低減に大きな効果があります。

減圧焼結の断面 X線 CT 画像

減圧焼結の断面 X線 CT 画像 加圧焼結の断面 X線 CT 画像

加圧焼結の断面 X線 CT 画像

高い品質を必要とする部品の分析、検査を自社設備にて行なうことが可能です。

充実した分析機器、検査機器を保有しており、粉末や焼結体の酸素量、炭素量等の各種分析、MIM特有の複雑形状品の最適な寸法測定を実施しています。

品質保証はもちろん、技術力・開発力の基盤となっております。

The Process of Osaka Yakin’s MIM

Metal Injection Molding